تحلیل بنیادی شرکت فولاد هرمزگان (هرمز)

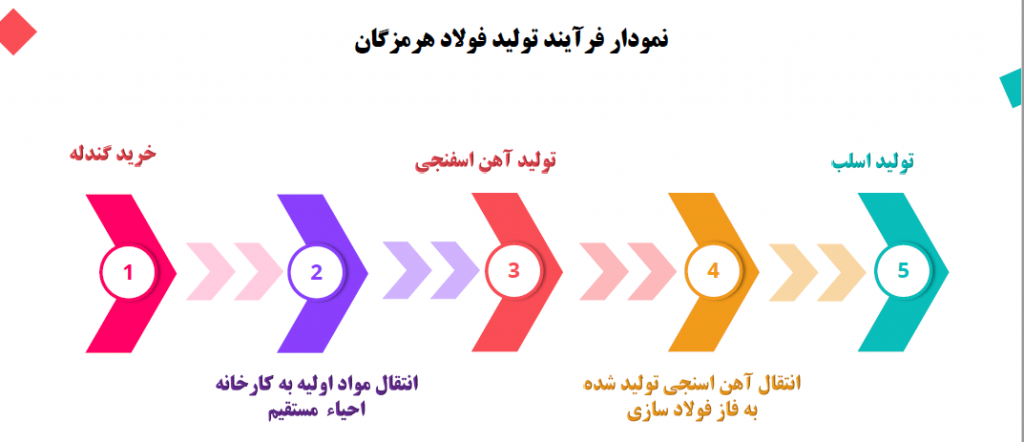

به گزارش تحلیلگران شرکت مشاور سرمایهگذاری معیار، فولاد هرمزگان جنوب دومین کارخانه بزرگ از کارخانههای بزرگ بعد از انقلاب میباشد. این کارخانه باعث شد استان هرمزگان به قطب سوم فولاد کشور تبدیل شود. موقعیت جغرافیایی این کارخانه، مجاورت با آبهای خلیج فارس جهت دسترسی راحت به آبهای آزاد، نزدیکی به مخازن گاز عسلویه، ذخایر سنگآهن گلگهر، مجتمع بندری شهید رجایی و حمل و نقل جادهای و ریلی میباشد. این کارخانه سال ۱۳۷۸ در استان هرمزگان احداث شد. در سال ۱۳۸۷ واحد احیاء مستقیم با ظرفیت سالانه ۱۶۵۰ هزار تن آهن اسفنجی راهاندازی شد. در سال ۱۳۸۹ واحد فولادسازی تست شد. در ابتدای سال ۱۳۹۰ اولین تختال آزمایشی تولید شد.

فولاد هرمزگان جنوب با نیروهای متخصص تصمیم دارد محصولات تولیدی خود را به بازارهای داخل و خارج از کشور عرضه نماید.

ویژگیهای منحصر به فرد فولاد هرمزگان:

- استفاده از سیستم کنترل آلودگی جهت کاهش آلودگی برای نخستین مرتبه در کشور

- استفاده از پیشرفتهترین آب شیرین کنهای جنوب کشور جهت استفاده از آب دریا در فرایند تولید

- تولید عریضترین تختال کشور به عرض ۲۰۰۰ میلی متر جهت تولید لولههای انتقال نفت و گاز

- امکان تولید تختال به دو ضخامت ۲۰۰ میلی متر و ۲۵۰ میلی متر به منظور تنوع تولید و به دست آوردن جایگاه بالاتر

- تولید فولادهای پر کربن برای تولید فولادهایی با استحکام بالا

- تولید سنگینترین تختال کشور به وزن ۴۶ تن

- استفاده از کوره آهک پزی عمودی دوقلو

- بالاترین سرعت ریخته گری تختال در کشور، حداکثر ۱.۶ متر بر دقیقه به منظور افزایش راندمان تولید

- استفاده از سیستم ۹۵ درصد شارژ اسفنجی (امکان نگهداری ۶۰ تن مذاب در کوره) که عدم وابستگی به نوسانات بازار قراضه از مزیتهای آن می باشد.

- عدم نیاز به پاتیل سرباره و تخلیه سرباره بر روی زمین جهت حذف زمان انتظار پاتیل و افزایش راندمان

- وجود خط ریختهگری عمودی قوسی جهت تولید فولادهای کیفی،افزایش تولید ذوب با کیفیت بالا و کاهش ناخالصیها

- امکان تغییر عرض در حین ریخته گری جهت کاهش زمان آماده سازی و افزایش تولید

- یکی از پیشرفتهترین ماشین ریختهگری و تمام اتوماسیون جهت تولید تختال

شرکت فولاد هرمزگان با ظرفیت ۱.۵ میلیون تن تختال(اسلب) به ضخامت ۲۰۰ و ۲۵۰ میلی متر، عرض ۹۰۰ تا ۲۰۰۰ میلی متر و طول ۶۰۰۰ تا ۱۲۰۰۰ میلی متر به تولید ادامه میدهد. همچنین این شرکت قادر به تولید محصولات میانی از قبیل یک میلیون و ۶۵۰ هزار تن آهن اسفنجی در سال، ۹۰ هزار تن آهک در سال، ۷۵۰۰ نرمال متر مکعب اکسیژن بر ساعت، ۱۸۰۰۰ نرمال متر مکعب بر ساعت نیتروژن و ۱۲۰ نرمال متر مکعب بر ساعت آرگون میباشد.

واحد کورههای قوس الکتریکی

این واحد شمال 2 عدد کوره قوس الکتریکی با ظرفیت تولیدی 180 تن فولاد مذاب با توان ترانسفورماتور 120 نگا ولت آمپر است. کورههای فولاد هرمزگان به گونهای طراحی شدهاند که امکان شارژ 100 درصد آهن اسفنجی را دارا میباشند بدین صورت که به دلیل عمق شل کوره امکان نگهداری 60 تن مواد مذاب را دارا میباشند.

واحدهای کوره پاتیلی

این واحد شامل 2 کوره پاتیلی با توان ترانسفورماتور 25 مگا ولت آمپر میباشد کوره پاتیلی به دلیل نگهداری ذوب و انجام عملیات کمک شایانی به تولید فولاد تمیز و باکیفیت، کاهش زمان و افزایش تولید مینماید. زیرا ضمن کاهش دمای ذوب تخلیه شده از کوره باعث کاهش زمان کاری کوره در اثر توقفات کوتاه مدت و یا عدم آماده به کاری ماشین ریختهگری میگردد. ذوب تولیدی بعد از عملیات اکسیژن زدایی بسته به نوع سفارش مشتری میباشد.

واحد ریختهگری مداوم

وظیفه این واحد تبدیل فولاد مذاب به تختال با کیفیت استاندارد و مورد پذیر مشتری و تحویل آن به واحد خنک سازی و اصلاح شمش میباشد. این واحد دارای یک ماشین ریختهگری دوخط از نوع عمودی_ قوسی میباشد.