تضمین آینده بلند مدت مصرف فولاد در صنعت خودرو

گزارشی از چالش انتخاب مواد برای تولید خودروهای برقی

توسعه نوآوری گریدهای بالای فولاد کششی موجب می شود :

انتخاب مواد برای تولید خودروهای برقی در حال گسترش است که این به دلیل رشد سریع تعداد مدل های جدید خودروهای برقی است، مقاله حاضر پیشرفت های اخیر را مرور کرده است.

ماهنامه پردازش: شایستگی های نسبی فولاد نسبت به آلومینیوم برای ذینفعان در صنعت خودرو، همواره باعث مباحثی داغ شده که با حرکتی یکنواخت به سمت تولید خودروهای برقی نیز همچنان ادامه دارد. با توجه به شرایط اقتصاد وابسته به بنزین و اجرای استانداردهای آلایندگی تا سال 2025، هر ماده ای که در راس آرزوی مهندسان و طراحان قرار داشته باشد، تولید کنندگان کاملا می دانند که که ایمنی و پایداری، قوی ترین ویژگی ها هستند.

روند موجود به سمت ساخت خودروهای سبک، باعث رشد رواج آلومینیوم و انواع پلاستیک در تولید خودرو شده است. البته، تحقیق اخیر توسط وستالپین ( Voestalpine) از انستیو تحقیقات هاندلزبلات آلمان (اچ آر آی) ( Institute HRI German Handesblatt Research ) نشان میدهد که (توسعه نوآورانه گریدهای بالا و فوق بالای فولاد کششی، آینده بلندمدت فولاد در صنعت خودرو را تضمین کرده است زیرا این نه تنها ماده ای سبک وزن و سخت است بلکه به راحتی فرآوری می شود، بازیافت می گردد و مقرون به صرفه است.)

از گذشته، استفاده از فولاد پیشرفته پر قدرت ( AHSS)، ماده انتخابی برای تولید شاسی یا بدنه خام ( BIW) و درهای اصلی هم چون کاپوت و درب صندوق عقب در خودروهای کوچک و سبک بوده است. علاوه بر استفاده در برخی مدل های خودرو، آلومینیوم شاهد مصرف گسترده در قطعات خودروهای بزرگتر هم چون انواع خودروهای شاسی بلند و کامیون های سبک هم چون سپر، گلگیر و چرخ ها بوده است.

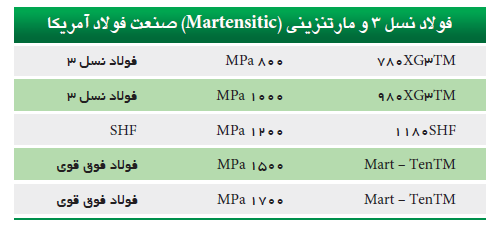

گریدهای جدید فولاد

برای رفع تقاضا، صنعت فولاد آمریکا در حال معرفی چندین گرید جدید (AHSS) و گرید نسل3 (Gen3) فولاد در سال 2019 و پس از آن، برای پلتفرم انواع خودرو است. قطعات ساخته شده از فولاد پیشرفته با در نظر داشتن ماندگاری و دوام، مدیریت انرژی حاصل از برخورد، ظاهر، شکل پذیری و هزینه طراحی می شوند. صنعت فولاد آمریکا خاطر نشان می سازد که فولاد آن (شکل پذیر، قابل جوش دادن و قوی است و دارای پوششی پیشرفته است که به مقاومت آن در برابر خوردگی کمک می کند). ( به جدول ذیل مراجعه کنید).

هم چنین بار ناشی از وزن باتری بر ساختار بدنه خوروهای برقی، به خوبی با فولادهای AHSS و Gen3 متناسب سازی شده است به طوری که این امر باعث افزایش ایمنی، کاهش وزن و آلایندگی پایین تر دی اکسید کربن شده است. قدرت کششی گرید های جدید فولاد 3 تا 4 برابر فولادهای مرسوم است که باعث ارزش بالای آنها از منظر ایمنی شده و با کاهش وزن، برد خورو های برقی را افزایش داده است.

کاربری های جدید

کاربری های جدید آلومینیوم عبارتند از محفظه باتری خودرو های برقی ساخته شده از آلومینیوم توسط شرکت نولیس ( Novelis). گروه فولکس واگن بر پلتفرم جعبه ابزار برقی ماژولار ( MEB) خود تاکید دارد که بر مبنای یک قالب آلومینیومی است.

این خودرو ساز این کار را به طرف های ثالث واگذار کرده تا آن را تحت عنوان مجموعه خودروهای کوچک آی دی بوگی ( ID.Buggy)، جی تی ترون آئودی ( Audi-tron GT)، آی وی ویژن اسکودا ( Skoda Vision iV) و سیت اربن ( Seat Urbon) نمایش دهند.

در ضمن، تسلا ( Tesla) اعلام کرده که میزان آلومینیوم و تیتانیوم در شاسی مدل 3 خود را در راستای (ترکیب مواد) کاهش خواهد داد.

مدل 3 تسلا، کوچک ترین و ارزان ترین محصول تسلا تا به امروز بوده و بازاری انبوه برای آن پیش بینی شده است (طبق اعلام شرکت، کارخانه عظیم (گیگا فکتوری 3) ( 3Gigafactory) آن در شانگهای چین، تولید را تا پایان سال آغاز خواهد کرد).

جگوار ( Jaguar) نیز وارد بازارهای خودروهای برقی با خودروی عمدتا آلومینیومی خود به نام آی – پیس ( I-Pace) شده است. بنابر گزارش چشم انداز خودروهای برقی در سال 2017 توسط بلومبرگ ( Bloomberg) جمعیت چین مدل خوبی برای جستجوی تحول خودروهای برقی است زیرا انتظار می رود تقریبا نیمی از خودروهای برقی فروخته شده تا سال 2025 از مبدا این کشور باشند.

بی ام دبلیو ( BMW) مدل 5i را به جای استفاده از الیاف کربن که در مدل 3i رایج است، از سال 2021 با فولاد و آلیاژهای سبک خواهد ساخت. موانع ورود پیش روی تولید سنتی خود در حال برداشته شدن هستند زیرا تازه واردهای بازار همچون دایسون(Dyson) که تولیدکننده جاروبرقی است، به تازگی اقدام به تشکیل پرونده ثبت مدل بهینه خودروی برقی آلومینیومی خود کرده است. به گفته آل بدول (Al Bedwell) مدیر بخش انتقال قدرت در شرکت خوروسازی ال ام سی (LMC) ، فولاد دارای مزایای روشنی هزینه ای است: ” احساس من آن است که فولاد بر بازار انبوه خودروهای برقی حاکم خواهد شد که این عمدتا به دلیل هزینه آن است. خودروهای برقی نامانوس و گران قیمت احتمالا بیشتر از آلومینیوم بهره خواهند برد. البته با پیشرفت ها در خصوصیات فولاد فولاد و روش ها ساخت، دیگر وزن سبک آلومینیوم نسبت به فولاد، یک مزیت بزرگ نخواهد بود”

ساخت کامپوزیت یک گزینه دیگر است اما این امر دربرگیرنده هزینه قابل توجهی است. آبه واداوکار(Abe vadhavkar) مدیر مواد و فناوری تولید در مرکز تحقیقات خودرو (سی ای آر) (CAR) می گوید: ” فکر میکنم صنعت خودرو به شدت هزینه مدار شده که این یک عامل محدود کننده است. هزینه پایه فولاد و هزینه تجهیزات جوشکاری بالا نیست. لذا در زمان استفاده از ماشین آلات موجود، فناوری به بلوغ خود رسیده که این امر حرکت به سمت مواد جدید و نامانوس را دشوار می سازد”.

وی هم چنین می گوید:( به علاوه، وقتی وارد عرصه خودراهای خودران می شویم که نیاز به حضور راننده را از میان می برند و نیازمند حسگر هستند، کاهش وزن یک عامل کلیدی در معادله هزینه است که همواره باید در حجم بالای تولید مد نظر قرار دارد.) مانوج مادهاون ( Manoj Madhaven) مدیر و مشاوره سرمایه گذاری در شرکت مشاوره اکسفورد چیس ( Advisor Oxford Chase) می گوید:( تولیدکنندگان خودروهای برقی بر افزایش برد تمرکز کرده اند و یکی از عوامل کلیدی وزن است. در بلند مدت، تولیدکنندگان از فولاد تغییر جهت می دهند و این می تواند به سمت آلیاژها یا کربن باشد. اگرچه اکنون الیاف کربن بسیار گران قیمت هستند اما در طول زمان، ما شاهد کاهشی فوق العاده در هزینه آن خواهیم بود.

امید زیادی به کامپوزیت های کربن وجود دارد زیرا نیازی نیست آن را از معادن استخراج کنید و می توانید آن را در آزمایشگاه تولید کنید.) به عنوان مثال، الیاف کربن کم هزینه Zoltek PX35 در خودروی برقی یونیتی ( Uniti) در سوئد استفاده می شود.

واداوکار خاطر نشان می سازد:( قابلیت بازیافت کامپوزیت یک طرف قضیه است در حالی که کاربردهای متعدد دیگری برای کامپوزیت ها وجود دارند.

وقتی ما آلومینیوم را بر اساس گرید آن تفکیک کنیم، 100 درصد قابل بازیافت خواهد بود.)

به علاوه، او می گوید:( کاربرد آلومینیوم در آینده رشد خواهد کرد زیرا ما در حال رفتن به سمت سبک وزنی هستیم و حساسیت نسبت به برد خودروهای برقی بدان معنا است که شما باید سبک وزن باشید.)

ترکیب کردن، متصل کردن و شکل دادن

در آینده، تولیدکنندگان بر اساس تخصص خود در زمینه فناوری های ترکیب کردن، متصل کردن و شکل دادن، تفکیک و متمایز خواهند شد. بر اساس تحقیق HRI، نوآوری در زمینه آلیاژی خاص با محتوای بالای سیلیکون و آلومینیوم می تواند مشکل از دست رفتن گرما در موتور خودروی برقی در طول حرکت معکوس مغناطیسی راتا 30 درصد کاهش دهد.

واداوکار می گوید:( نسل سوم فولاد پیشرفته قوی، فولاد سردکار در برابر فولاد گرم کار است. فولاد قوی سردکار، دارای خصوصیاتی هم چون حالت برگشت پذیری است که در فولاد گرم کار سخت فشرده شده فاقد آن هستیم.)

او خاطر نشان می سازد که از منظر کاربرد مواد، روش های تولیدی افزودنی نوآورانه نقش مهمی از طریق کاربرد فرآیندهای تولید ترکیبی ایفا خواهند کرد همانند ترکیب تولید با مواد افزودنی. این به معنای افزودن مواد تنها در زمان لازم است که با روش های سنتی احتمالا نمی توانید این کار را انجام دهید در حالی که می تواند نقش بسزایی در وزن سبک محصول داشته باشد.

CAR با کمک نوآوری های سبک وزن برای فردا ( LIFT) که در انستیتو نوآوری تولید مواد سبک وزن آمریکا ( ALMMII) اجرا می شود، در حال اجرای پروژه ای برای تست و ارزیابی فناوری های ترکیب مواد مخلوط شده برای کاهش وزن و هزینه های تولید است.

گام بلند “نولیس”

قیمت خودرو در بازار و روش های کاهش وزن آنها، ملاحظات همیشگی برای بخش خودروسازی هستند. برای خودروهای برقی، برد بین هر بار شارژ شدن، یک عامل کلیدی است.

گانش پانیز ( Ganesh Paneer) نایب رئیس و مدیر عامل بخش خودروسازی در شرکت نولیس در آمریکای شمالی که عضو گروه حمل و نقل آلومینیوم (ای تی جی) ( ATG) است می گوید در حالی که مباث زیادی در خصوص رواج فولاد نسبت به آلومینیوم در بدنه اصلی خودروهای برقی مطرح است اما برد آنها یک ملاحظه کلیدی برای مصرف کنندگان است. او می گوید:( داشتن بدنه سبک یک راه برای صرفه جویی در وزن است و آلومینیوم به خوبی مناسب برای این موضوع است.)

نولیس یک صفحه آلومینیومی را به عنوان محفظه باتری با استفاده از Advanz TM طراحی کرده که یک راه حل پایدار برای بازاری است که انتظار می رود بر اساس اعلام این شرکت تا سال 2025 سه برابر گردد. 50 درصد سبک تر از فولاد بودن یک مزیت برای تولید انبوه محفظه باتری است و این طراحی از قالب گیری آلومینیوم و طرح های ریخته گری گسترده مقرون به صرفه تر است.

پانیر می گوید:( هم چنان که ما قدرت را افزایش و ضخامت را کاهش می دهیم و شکل پذیری برای انطباق با شکل های پیچیده را بهبود می بخشیم، نولیس نولیس بر روی گریدهای جدید با قدرت بالاتر و شکل پذیری بیشتر کار می کند.)

پانیر به تولیدکنندگان نو پا اشاره می کند که در خط مقدم طراحی پایدار خودروهای برقی با استفاده از بخش های بدنه آلومینیومی هستند، این موضوع در میان خودرو سازان آمریکایی هم چون ریویان ( Rivian) و فارادی فیوچرز ( Futures Faraday) دیده می شود. تولیدکننده چینی خودرو های برقی یعنی نیو ( Nio) نیز به تازگی مدل 8ES خود را با استفاده از محصول با قابلیت شکل پذیری بالای نولیس یعنی Advandz TM آغاز کرده که قابلیت تاشدگی بالاتر و کاهش وزن را برای تولیدکنندگان به دنبال دارد.

پانیر خاطر نشان می سازد چندین عامل در زمانی وجود دارند که تولیدکنندگان قطعات اصلی( OEMs) موادی را انتخاب می کنند و ایمنی و پایداری مد نظر آنها باعث میشود آلومینیوم به یک انتخاب خوب تبدیل گردد.

خودروهای با حجم بالای آلومینیوم توانسته اند گواهی نامه پنج ستاره را از سازمان ایمنی ترافیک جاده ای (ان اچ اس تی ای) ( NHSTA) دریافت دارند که مسئول آزمودن ایمنی خودروها است.

پانیر می گوید پیکاپ فورد اف 150 ( Ford F150) یکی از مدل های پنج ستاره از نظر ایمنی است که وزنی به مراتب پایین تر از پیشینیان خود دارد. مواد ترکیبی و قابلیت اتصال آلومینیوم، یک ملاحظه کلیدی است. فناوری های جدید اتصالی می توانند به شکلی اثر بخش از طریق پرچ کردن، جوش کاری و جوش سازه ای به یکدیگر مرتبط شوند. پانیر به پیش بینی انجام شده توسط ATG از داکر ورلدواید 2017 ( 2017 Worldwide Ducker) در خصوص روند ها و عوامل کلیدی اشاره می کند که باید برای در قبال محبوبیت مستمر آلومینیوم مد نظر قرار بگیرند ( به جدول رجوع نمایید).

پیش بینی نفوذ آلومینیوم به کاپوت، درها و بدنه خام

نفوذ آلومینیوم به کاپوت

این میزان از 50 درصد در سال 2015 به 71 درصد در سال 2020 افزایش خواهد یافت. کاپوت 25 درصد کل وزن خودرو در سال 2020 را تشکیل خواهد داد در حالی که این رقم در مورد درها 43 درصد خواهد بود.

نفوذ آلومینیوم به درها

این رقم از کمتر از 5 درصد در سال 2015 به کمی بیش از 25 درصد در سال 2020 افزایش خواهد یافت؛ تا پیش از سال 2014، تقریبا هیچ در آلومینیومی در خودروهای تولید آمریکای شمالی به غیر از مدل اس تسلا (Tesla Model S ) وجود نداشت.

نفوذ آلومینیوم به بدنه خام ( در برخی موارد، بدنه کامل)

تقریبا 25 درصد خودروهای تولیدی در سال 2028 دارای قطعات آلومینیومی هستند؛ دو میلیون و یکصد هزار دستگاه از این خودروها، خودروهای حمل بار خواهند بود؛ 400 هزار خودرو مجهز به سیستم انتقال قدرت PHEV/ZEV خواهند بود.